Технологии вакуумирования в современной промышленности

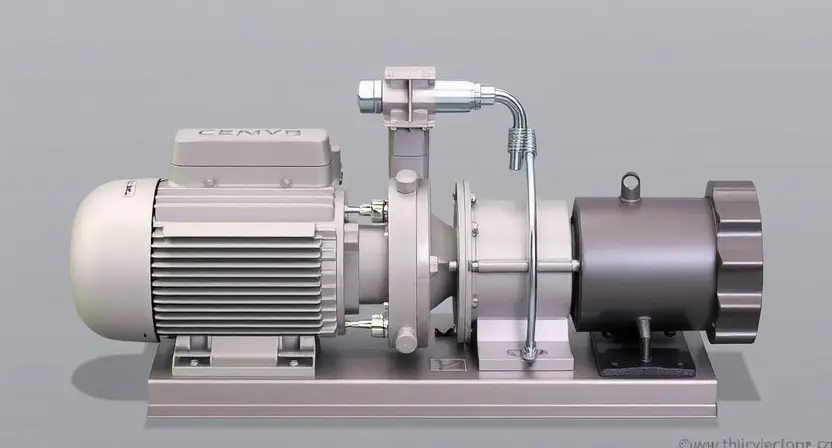

В современном мире промышленные процессы редко обходятся без использования технологий, основанных на перепадах давления. Создание разреженной среды, или вакуума, является фундаментальной задачей для множества отраслей — от упаковки продуктов питания до производства микроэлектроники. Центральным элементом таких систем выступает вакуумный насос — устройство, предназначенное для удаления газов или паров из замкнутого объема с целью получения давления ниже атмосферного. Понимание принципов работы и типов этого оборудования позволяет оценить его вклад в технологический прогресс.

Существует огромное количество модификаций агрегатов, различающихся по конструкции, производительности и глубине создаваемого вакуума. Инженеры и технологи подбирают установки исходя из конкретных задач производства. Чтобы изучить технические характеристики различных моделей, специалисты часто обращаются к профильным ресурсам, таким как https://becker-russia.ru/product/vakuumnye-nasosy/, где представлена информация о современных решениях в этой области. Выбор конкретного типа устройства всегда базируется на физических свойствах перекачиваемой среды и требуемом уровне разрежения.

Физические основы и механизм работы

Принцип действия большинства вакуумных насосов основан на вытеснении газа. Агрегат захватывает определенный объем газовой смеси, сжимает его и выбрасывает в атмосферу или в линию предварительного разряжения. Этот процесс повторяется циклически, постепенно снижая плотность молекул газа в замкнутом резервуаре.

Вакуум — это не абсолютная пустота, а состояние газа, при котором длина свободного пробега молекул становится соизмеримой с размерами сосуда, или когда давление газа значительно ниже атмосферного.

Эффективность работы системы определяется двумя основными параметрами: предельно остаточным давлением (глубиной вакуума) и скоростью откачки. В зависимости от конструкции, насосы могут работать «на сухую» или с использованием масляного уплотнения. Масляные модели обеспечивают более глубокий вакуум и лучшее охлаждение, однако они не подходят для процессов, требующих стерильной чистоты, так как частицы масла могут попадать в откачиваемый объем. Безмасляные (сухие) насосы лишены этого недостатка и широко применяются в медицине, полиграфии и пищевой промышленности.

Классификация и конструктивные особенности

Разнообразие технологических процессов породило множество конструктивных решений. Каждая технология имеет свои преимущества и ограничения, определяющие сферу её эксплуатации. Среди наиболее распространенных типов можно выделить пластинчато-роторные, винтовые, кулачковые и вихревые воздуходувки.

Пластинчато-роторные агрегаты являются «рабочими лошадками» промышленности. В их корпусе вращается эксцентрично расположенный ротор с подвижными лопатками. Под действием центробежной силы лопатки прижимаются к стенкам корпуса, захватывая газ. Это надежная и проверенная временем конструкция.

Винтовые и когтевые (кулачковые) насосы относятся к классу бесконтактных машин. В них рабочие элементы не касаются друг друга и стенок корпуса, что исключает износ и необходимость смазки рабочей камеры. Это обеспечивает высокую энергоэффективность и чистоту перекачиваемой среды.

Ниже приведена таблица сравнения основных типов вакуумного оборудования:

| Тип насоса | Принцип уплотнения | Ключевые преимущества | Типичное применение |

|---|---|---|---|

| Пластинчато-роторный (масляный) | Масло | Глубокий вакуум, надежность | Упаковка, металлургия |

| Пластинчато-роторный (сухой) | Графитовые лопатки | Экологичность, простота | Полиграфия, деревообработка |

| Вихревой | Динамический | Отсутствие пульсации, тишина | Аэрация, пневмотранспорт |

| Когтевой | Бесконтактный | Высокий КПД, минимум ТО | Медицина, очистные сооружения |

Роль вакуума в различных отраслях

Спектр применения вакуумного оборудования чрезвычайно широк. Одной из самых массовых сфер является пищевая промышленность. Здесь вакуум используется для упаковки продуктов, что позволяет значительно продлить срок их хранения, предотвращая окисление и развитие бактерий. Также вакуумные технологии применяются в процессах сушки, выпаривания и дегазации жидкостей.

Использование вакуумного захвата (вакуумных присосок) произвело революцию в логистике и деревообработке, позволив бережно и надежно перемещать крупногабаритные листы материала, стекла и мебельные щиты без механических повреждений.

В медицине централизованные вакуумные системы обеспечивают работу хирургических аспираторов и другого оборудования жизнеобеспечения. В химической промышленности вакуум необходим для проведения реакций при пониженных температурах, что предотвращает термическое разложение веществ. В деревообработке мощные насосы удерживают заготовки на столах станков с ЧПУ, обеспечивая высокую точность фрезерования.

Полиграфическая отрасль использует потоки воздуха и вакуум для подачи и транспортировки бумаги в печатных машинах. Это позволяет избежать замятия листов и обеспечивает высокую скорость печати. Электроника и производство полупроводников требуют создания сверхвысокого вакуума для напыления тонких пленок и создания микросхем, где наличие даже микроскопических пылинок недопустимо.

Таким образом, вакуумное оборудование является невидимым, но незаменимым участником производственных цепочек. Развитие технологий ведет к появлению более энергоэффективных, тихих и экологически чистых моделей, способных интегрироваться в автоматизированные системы управления предприятием.