Особенности проектирования и производства ложементов с использованием ЧПУ технологий

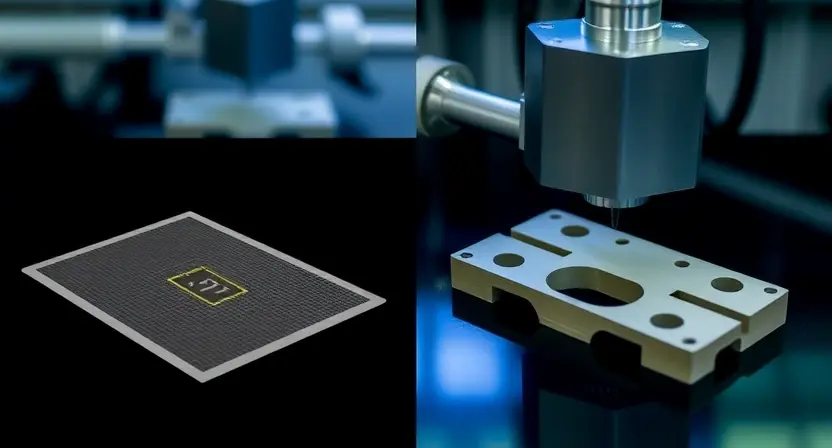

В современной индустрии упаковки надежная фиксация предмета внутри коробки или кейса является приоритетной задачей. Для обеспечения сохранности дорогостоящего оборудования, измерительных приборов, оптики или презентационных товаров используются специальные вкладыши. Традиционные методы вырубки постепенно уступают место более гибким и точным технологиям. Сегодня производство защитных подложек вышло на новый уровень благодаря внедрению станков с числовым программным управлением (ЧПУ), которые позволяют реализовывать проекты любой геометрической сложности.

Цифровое моделирование и подготовка проекта

Процесс создания современной упаковки начинается задолго до того, как материал попадает на рабочий стол станка. Ключевым этапом является инженерное проектирование. В отличие от использования вырубных штампов, где требуется физическая матрица, технология ЧПУ опирается исключительно на математическую модель. Конструкторы используют специализированное программное обеспечение (CAD-системы) для создания точных чертежей будущей подложки.

На этом этапе учитываются не только габариты упаковываемого предмета, но и его центр тяжести, хрупкость отдельных элементов и необходимые зазоры для удобного извлечения. Качественный ложемент должен плотно удерживать изделие, гася вибрации и удары при транспортировке. Инженер создает векторный файл, который затем транслируется в G-код — набор команд, понятных станку.

Программное моделирование позволяет создавать многоуровневые изделия с различной глубиной выборки материала, что невозможно реализовать при помощи обычной сквозной вырубки за один проход.

Важным аспектом проектирования является нестинг (nesting) — процесс оптимального размещения деталей на листе материала. Компьютерные алгоритмы автоматически раскладывают элементы таким образом, чтобы минимизировать количество отходов. Это делает производство более экологичным и экономически выгодным, особенно при использовании дорогостоящих полимеров.

Специфика обработки материалов на оборудовании с ЧПУ

Для производства вкладышей чаще всего используются вспененные материалы: пенополиэтилен (НПЭ, ППЭ), этиленвинилацетат (EVA) или поролон. Каждый из них имеет свою плотность и структуру, что требует индивидуальной настройки режимов резания. Станки с ЧПУ, будь то лазерные, фрезерные или плоттерные системы, обеспечивают высокую чистоту кромки и точность размеров до долей миллиметра.

Плоттерная резка осциллирующим ножом считается одним из наиболее эффективных методов для работы с мягкими и упругими материалами. Нож совершает высокочастотные колебания, разрезая материал без его деформации и сдавливания. Это критически важно при работе с толстыми листами вспененного полиэтилена, где лазер может оставить оплавленный край, а фреза — «рваную» поверхность при неправильно подобранных оборотах.

Фрезерная обработка на ЧПУ применяется для более плотных материалов, таких как EVA. Этот метод позволяет создавать сложные 3D-рельефы, фаски и выборки, точно повторяющие форму вкладываемого предмета. Фреза слой за слоем удаляет лишний материал, формируя ложе необходимой глубины.

| Характеристика | Вырубка штампом | Резка на ЧПУ (Плоттер/Фрезер) |

|---|---|---|

| Подготовка производства | Изготовление физического штампа (дорого и долго) | Загрузка файла (быстро и бесплатно) |

| Точность реза | Средняя, возможны допуски | Высокая (до 0.1 мм) |

| Сложность геометрии | Ограничена формой ножей | Любые криволинейные формы |

| Глубина обработки | Только сквозная резка | Возможность выборки на заданную глубину |

| Оптимальный тираж | Крупные партии (от 1000 шт.) | От 1 штуки до средних серий |

Экономическая эффективность и гибкость производства

Главное преимущество использования ЧПУ технологий в данной сфере заключается в отсутствии затрат на подготовительную оснастку. При традиционном подходе изменение даже одного размера в чертеже требовало бы изготовления нового вырубного штампа, что существенно увеличивало бюджет и сроки. В случае с автоматизированной резкой корректировка вносится в файл за несколько минут, и станок тут же готов к работе с новыми параметрами.

Отсутствие необходимости в дорогостоящей оснастке делает технологию ЧПУ безальтернативным решением для изготовления прототипов, единичных заказов и малых тиражей упаковки.

Это открывает широкие возможности для создания кастомизированной упаковки. Производители могут легко адаптировать внутреннее наполнение кейсов под различные комплектации наборов инструментов или техники без перенастройки всей производственной линии. Кроме того, скорость обработки на современных плоттерах достаточно высока, что позволяет оперативно выпускать и средние партии продукции. Подробнее можно узнать на сайте профильных организаций, занимающихся обработкой полимеров.

Таким образом, интеграция компьютерного моделирования и автоматизированной резки кардинально изменила подход к созданию защитных вкладышей. Технология обеспечивает идеальный баланс между скоростью, ценой и качеством, позволяя получать изделия, которые не только защищают товар, но и повышают его эстетическую ценность в глазах потребителя.