Особенности и этапы литья пластмассовых изделий под давлением

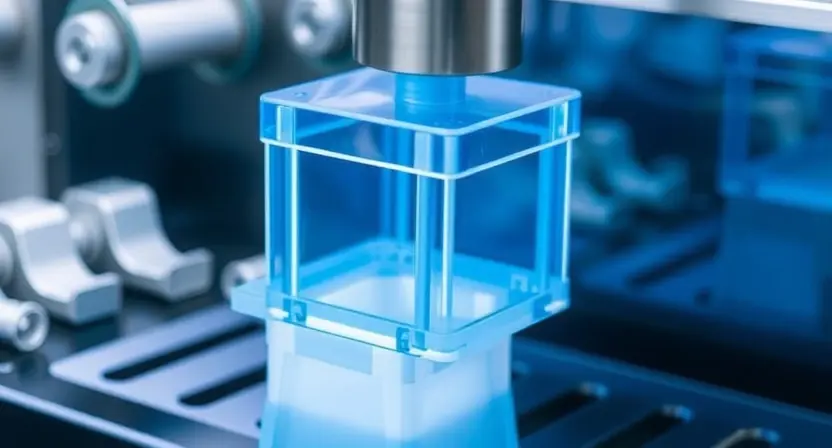

Литье пластмасс под давлением представляет собой одну из наиболее распространенных технологий производства изделий из полимерных материалов. Данный метод позволяет получать детали сложной формы с высокой точностью размеров и качественной поверхностью. Процесс основан на впрыскивании расплавленного полимера в замкнутую форму под высоким давлением.

Принцип работы и основное оборудование

Основным оборудованием для литья под давлением служат термопластавтоматы — специализированные машины, состоящие из узла пластикации, узла смыкания и системы управления. Узел пластикации включает цилиндр с червячным шнеком, который обеспечивает плавление и гомогенизацию полимерного материала.

Качество готовых изделий напрямую зависит от точности поддержания технологических параметров: температуры расплава, давления впрыска и времени выдержки под давлением.

Узел смыкания отвечает за надежное закрытие пресс-формы и создание необходимого усилия смыкания. Пресс-форма представляет собой точный инструмент, изготовленный из высококачественной стали, который определяет геометрию будущего изделия. https://пресс-форма.рф/lite-plastmass-pod-davleniem/

Основные этапы технологического процесса

Процесс литья под давлением включает несколько последовательных стадий, каждая из которых имеет свои особенности и требования к контролю параметров.

| Этап | Описание процесса | Время выполнения |

|---|---|---|

| Смыкание формы | Сведение подвижной и неподвижной частей пресс-формы | 2-5 секунд |

| Впрыск расплава | Подача расплавленного полимера в полость формы | 0,5-3 секунды |

| Выдержка под давлением | Поддержание давления для компенсации усадки | 5-20 секунд |

| Охлаждение | Отвердевание изделия в форме | 10-60 секунд |

| Размыкание и извлечение | Открытие формы и удаление готового изделия | 3-8 секунд |

Первый этап начинается с подготовки и смыкания пресс-формы. Затем происходит впрыск расплавленного полимера через литниковую систему в полость формы. Скорость впрыска и давление тщательно контролируются для обеспечения равномерного заполнения всех участков формы.

На стадии выдержки под давлением происходит доуплотнение материала, что компенсирует естественную усадку полимера при охлаждении. Этот этап критически важен для получения изделий без внутренних напряжений и деформаций.

Технологические параметры и их влияние на качество

Успешность процесса литья определяется правильным выбором и поддержанием технологических параметров. Температура расплава обычно составляет 180-300°C в зависимости от типа полимера. Давление впрыска может достигать 100-200 МПа для обеспечения полного заполнения формы.

Современные системы управления позволяют контролировать до 50 различных параметров процесса, обеспечивая стабильное качество продукции и минимизацию брака.

Особое внимание уделяется системе охлаждения пресс-формы, которая должна обеспечивать равномерное отведение тепла. Неравномерное охлаждение может привести к короблению изделий, внутренним напряжениям и ухудшению механических свойств.

Метод литья под давлением широко применяется в автомобильной, электронной, медицинской и упаковочной промышленности. Технология позволяет производить как мелкие прецизионные детали массой в несколько граммов, так и крупногабаритные изделия весом до нескольких килограммов.

Современные тенденции развития технологии направлены на повышение энергоэффективности оборудования, использование экологически чистых материалов и внедрение систем автоматического контроля качества на всех этапах производства.