Особенности и методы ремонта промышленных электронных плат

Промышленная электроника представляет собой сложный и дорогостоящий сегмент оборудования, от надежности которого напрямую зависит эффективность производственных процессов. В отличие от бытовой техники, промышленные электронные платы эксплуатируются в жестких условиях: при повышенных вибрациях, перепадах температур, влажности и электромагнитных помехах. Выход из строя даже одного управляющего модуля может привести к остановке целой линии, что влечет за собой колоссальные убытки. В связи с этим ремонт таких устройств является не просто технической задачей, а экономически обоснованной необходимостью.

Восстановление промышленной электроники — это многоэтапный инженерный процесс, требующий глубоких знаний схемотехники и специализированного оборудования. Основное отличие от ремонта потребительских устройств заключается в отсутствии принципиальных схем в свободном доступе и высокой плотности монтажа компонентов.

Этапы и инструменты диагностики неисправностей

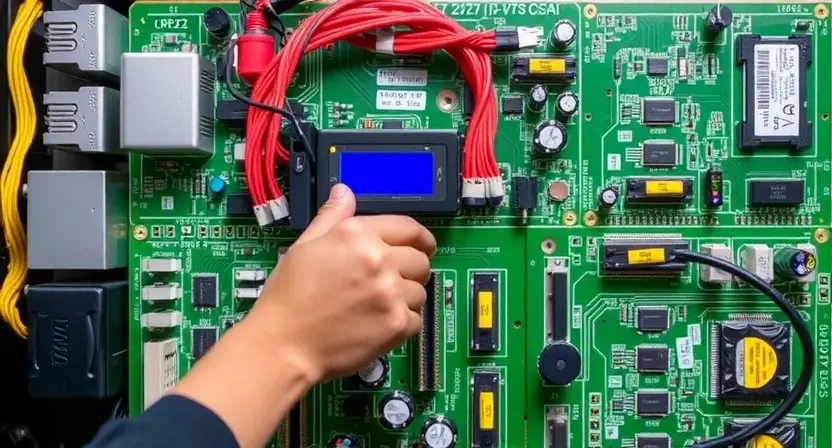

Любой ремонт начинается с тщательной диагностики. В промышленном сегменте этот этап занимает до 60% всего времени работы над устройством. Первичный осмотр позволяет выявить явные дефекты: прогары текстолита, вздувшиеся конденсаторы, разрушенные корпуса микросхем или следы коррозии. Однако большинство неисправностей скрыты от глаз и требуют инструментального анализа.

Качественная диагностика невозможна без применения высокоточного измерительного оборудования. Ошибочное определение причины поломки может привести к выгоранию новых компонентов при первом же включении.

Специалисты используют мультиметры, осциллографы для анализа сигналов в контрольных точках, логические анализаторы для проверки цифровых шин и тепловизоры для обнаружения перегревающихся элементов. Особую сложность представляет диагностика без наличия технической документации. В таких случаях инженеры прибегают к методу реверс-инжиниринга, восстанавливая участки схемы по печатной плате, чтобы понять логику работы узла. Также активно применяется метод сигнатурного анализа, который позволяет сравнивать вольт-амперные характеристики исправной и неисправной платы без подачи питания.

Специфика компонентного ремонта и восстановления

Методика ремонта промышленных плат чаще всего подразумевает компонентный уровень. Это означает замену конкретных вышедших из строя радиодеталей, а не полную замену дорогостоящих блоков. Такой подход позволяет сэкономить до 70% стоимости нового оборудования. Процесс включает в себя демонтаж неисправных элементов, очистку посадочных мест и установку новых компонентов с соблюдением температурных профилей пайки.

Существуют определенные нюансы, усложняющие работу инженера. Многие промышленные платы покрыты слоем защитного лака (компаунда) для защиты от влаги и пыли. Перед началом работ этот слой необходимо аккуратно удалить химическим или механическим способом, не повредив дорожки. О том, какие существуют виды поломок и подходы к их устранению, подробнее можно узнать на сайте.

Ниже приведена таблица с наиболее распространенными типами компонентов и характерными для них проблемами в промышленной среде:

| Тип компонента | Характерная неисправность | Метод устранения |

|---|---|---|

| Электролитические конденсаторы | Высыхание электролита, потеря емкости, вздутие | Полная замена на компоненты с низким ESR и повышенным температурным диапазоном |

| Силовые транзисторы (IGBT, MOSFET) | Тепловой пробой, короткое замыкание | Замена модуля, проверка драйверов управления и обновление термопасты |

| Оптопары | Деградация светодиода, потеря коэффициента передачи | Замена компонента для восстановления гальванической развязки |

| Пайка (BGA чипы) | Нарушение контакта («отвал») из-за термоциклирования | Реболлинг (перекатка шаров) или замена чипа на паяльной станции |

Сложности при работе с устаревшим и уникальным оборудованием

Одной из главных проблем в сфере ремонта промышленной электроники является моральное устаревание элементной базы. Часто на производство поступают станки, выпущенные 15–20 лет назад. Компоненты для таких плат могут быть сняты с производства, что требует поиска аналогов или разработки адаптеров для установки современных деталей. Инженерам приходится анализировать даташиты (технические описания) и подбирать замены, которые полностью соответствуют оригинальным характеристикам по быстродействию, напряжению и току.

Другая сложность — многослойность печатных плат. Современные контроллеры могут иметь 4, 8 и более слоев металлизации, скрытых внутри текстолита. Повреждение внутренних дорожек, например, в результате межслойного замыкания или механического удара, делает ремонт крайне трудоемким, а иногда и невозможным без специализированного рентген-контроля.

Важным этапом восстановления является не только замена деталей, но и профилактика. Удаление пыли, обновление термоинтерфейсов и пропайка подозрительных контактов значительно продлевают срок службы устройства после ремонта.

Завершающим этапом работ всегда является тестирование. В идеале оно проводится на реальном оборудовании, но это не всегда возможно из-за габаритов станка. Поэтому в лабораториях создаются испытательные стенды, имитирующие нагрузку и входящие сигналы от датчиков. Это позволяет убедиться в стабильности работы блока питания, процессора и силовых ключей перед отправкой заказчику.

Таким образом, ремонт промышленных электронных плат — это высокотехнологичный процесс, требующий комплексного подхода. Сочетание современной диагностической базы, навыков микропайки и инженерного анализа позволяет восстанавливать работоспособность сложнейших систем, обеспечивая бесперебойность производственных циклов.