Инновационные технологии и полный производственный цикл в производстве компонентов для нефтедобывающей отрасли

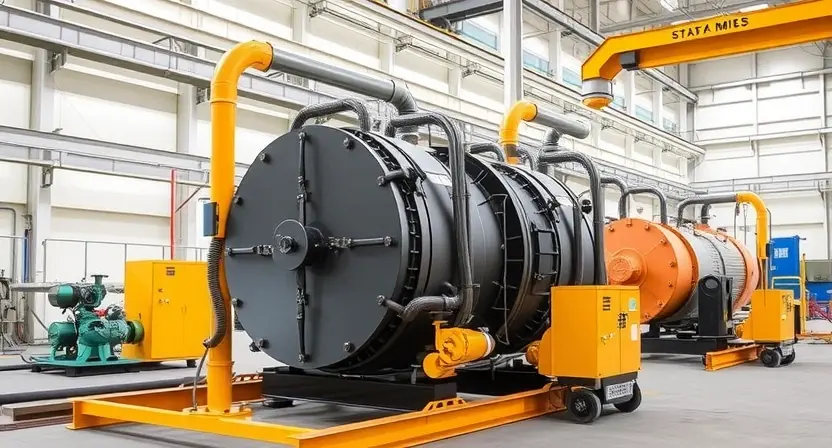

Нефтедобывающая отрасль предъявляет особые требования к качеству и надежности оборудования. Современные производители компонентов для данной сферы активно внедряют инновационные технологии, обеспечивающие полный производственный цикл от проектирования до готового изделия.

Современные методы производства нефтедобывающего оборудования

Производство компонентов для нефтедобывающей отрасли требует применения высокотехнологичных решений. Ведущие предприятия отрасли используют автоматизированные системы проектирования, которые позволяют создавать трехмерные модели будущих изделий с учетом всех технических требований и условий эксплуатации.

Применение цифровых технологий в производстве позволяет сократить время разработки новых изделий на 30-40% и значительно повысить точность изготовления компонентов.

Металлообработка остается основой производства большинства компонентов. Современные станки с числовым программным управлением обеспечивают высокую точность обработки деталей сложной геометрии. Особое внимание уделяется обработке высокопрочных сталей и специальных сплавов, устойчивых к агрессивным средам.

Важным направлением развития является внедрение аддитивных технологий. 3D-печать металлических деталей позволяет создавать компоненты со сложной внутренней структурой, которые невозможно изготовить традиционными методами. Подробнее можно узнать на сайте https://www.iomz.ru.

Контроль качества и испытания продукции

Системы контроля качества в производстве нефтедобывающего оборудования включают многоступенчатую проверку на каждом этапе изготовления. Применяются современные методы неразрушающего контроля: ультразвуковая дефектоскопия, рентгеновский контроль, магнитопорошковый метод.

| Метод контроля | Область применения | Точность выявления дефектов |

|---|---|---|

| Ультразвуковая дефектоскопия | Сварные швы, толстостенные детали | До 0,1 мм |

| Рентгеновский контроль | Внутренние полости, литые детали | До 0,5% от толщины |

| Магнитопорошковый метод | Поверхностные дефекты | До 0,01 мм |

Гидравлические и пневматические испытания являются обязательным этапом проверки герметичности и прочности изделий. Современные испытательные стенды позволяют моделировать реальные условия эксплуатации с учетом температурных режимов и давлений.

Комплексный подход к контролю качества позволяет обеспечить надежность оборудования на срок службы до 25-30 лет в условиях агрессивных сред нефтедобычи.

Интеграция производственных процессов

Полный производственный цикл предполагает интеграцию всех этапов от получения заготовок до финальной сборки и испытаний. Современные предприятия внедряют системы управления производством, которые обеспечивают прослеживаемость каждого компонента и оптимизацию логистических процессов.

Автоматизация складских операций и внедрение систем штрихкодирования позволяют минимизировать человеческий фактор и исключить ошибки при комплектации заказов. Роботизированные системы используются не только в механической обработке, но и в операциях сборки, покраски и упаковки готовой продукции.

Особое значение приобретает цифровизация производственных процессов. Системы мониторинга в режиме реального времени позволяют отслеживать параметры оборудования, прогнозировать необходимость технического обслуживания и предотвращать аварийные ситуации.

Развитие технологий искусственного интеллекта открывает новые возможности для оптимизации производственных процессов. Машинное обучение применяется для анализа данных контроля качества, прогнозирования износа инструмента и планирования производственных мощностей.

Внедрение инновационных технологий и организация полного производственного цикла позволяют предприятиям отрасли обеспечивать высокое качество продукции, сокращать сроки поставок и повышать конкурентоспособность на мировом рынке нефтедобывающего оборудования.